前回までは、はんだ実装時の吸着工程で重要なポイントをご紹介しました。

今回からは、はんだ印刷工程におけるポイントをご説明していきます。

はんだ実装で不良を起こさないようにするのにとても重要なのが、はんだ塗布量のコントロールです。

多すぎても、少なすぎてもダメ、ちょうどよい量を印刷しなくてはいけません。

そのために、ぜひ覚えておいていただきたいポイントを今回はご紹介します。

以前の記事では、メタルマスクの各寸法ではんだ塗布量をコントロールできることを説明いたしました。おさらいをすると、適切なはんだ塗布量は下記のようになるのでしたね。

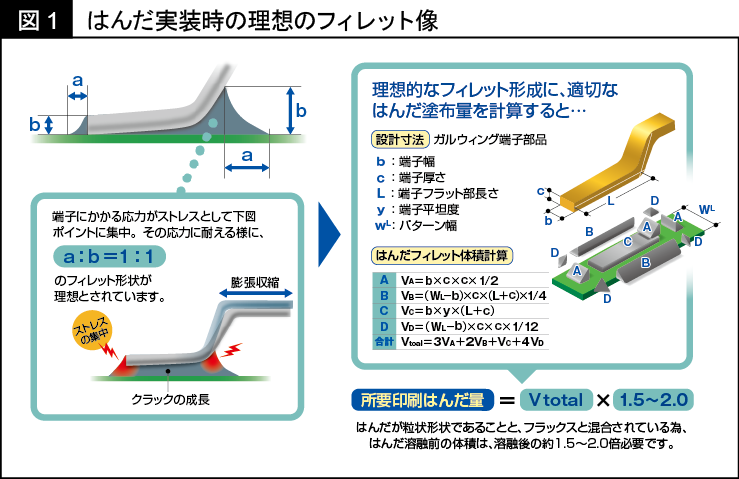

この適切なはんだ塗布量は、図1のような、はんだフィレットを形成できるように算出されています。

このようなフィレットができるようにはんだ実装されていれば、はんだ強度の向上やはんだ不良防止が実現できます。

当社では、仕様書上の推奨メタルマスク開口寸法図やプリント基板推奨加工図で、この理想的なフィレット形成するためのはんだ量になるような寸法を示しています。

まずは、これらをご参考にはんだ印刷を行ってください。

実際には、狙いのはんだ塗布量に対して塗布量が多すぎる・少なすぎる場合もあります。このような場合の改善策をご紹介します。

まず、はんだ塗布量が多い場合は、PC板の厚みを一度見直してみてください。

PC板の厚みが薄くはんだ印刷時の支えが不十分の場合、スキージの圧力に負けて実際のはんだ塗布量が多くなってしまうことがあります。

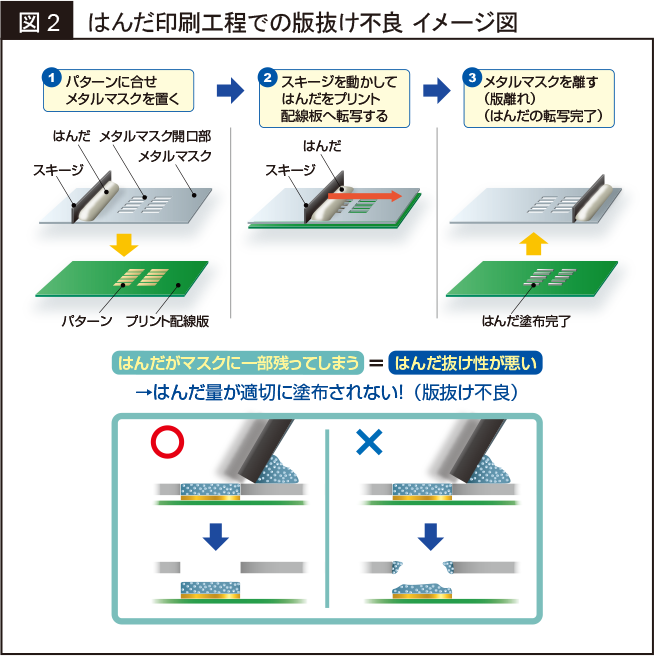

逆に、はんだ塗布量が少ない場合は、はんだ印刷時の版抜け不良(図2)が考えられます。

版抜け不良とは、はんだ印刷時にメタルマスク側へはんだが残ってしまい塗布量が少なくなってしまうことです。

この場合は、版抜けを起こしにくいメタルマスクや印刷機を選択するようにしてください。メタルマスクの種類により、メタルマスクを基板から離す際のはんだの抜け性に差があります。

いかがでしたでしょうか。今回ははんだ塗布量の基本と適切な量を守るためのポイントをご紹介いたしました。はんだ不良改善にぜひお役立てください。