今回からは、コネクタをFPCに実装する際の補強板について解説いたします。

補強板とは、FPCへコネクタなど小型部品を実装する際に、その実装部のFPC裏側につける補強用の板のことです。

素材としては、金属系から樹脂系のものまで、用途によって様々です。

FPC(Flexible Printed Circuit)はその名のとおり、柔軟で曲がりやすい構造となっています。

これがFPCの最大の特長であるのですが、この柔軟な構造のために、コネクタなどの小型部品をFPC上に実装していただくときには、コネクタなどの部品が実装されるエリアの裏側に補強板をつけていただく必要があります。

ではなぜ補強板が必要なのでしょうか。大きく理由は3つです。

①はんだ剥離対策/②パターン剥離対策

図2の右側の絵のように、FPC上に実装したコネクタを挿抜する際、FPCが柔らかいため一部のコネクタの端子部に集中して力が加わってしまいます。

そうすると、はんだ付け部分がそのまま剥がれてしまう危険性があります。

また、同様にFPCの銅箔部分(パターン部)がその下の構造であるベース部から、ぺりっと外れてしまう危険性があります。これがパターン剥離です。

いずれの場合でも、図2の左側部のように十分な硬さをもつ補強板をFPCにつけていただければ、端子部への力の集中が防止できるため、はんだ・パターン剥離を防ぐことが可能です。

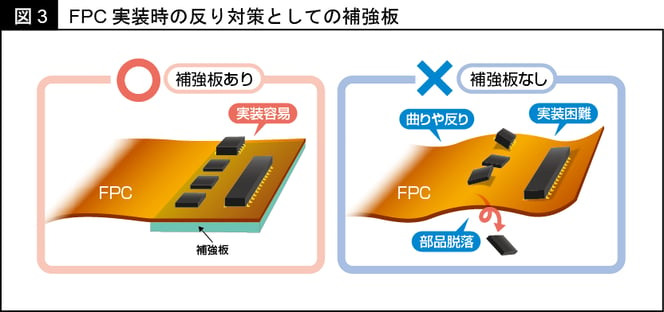

③リフロー時の基板反り対策

リフロー時に補強板がない状態ですとFPCが曲がってしまい、正しくはんだ付けが出来ない危険性があります。

また、せっかくはんだ付けしても、その実装部が曲がってしまい、実装が外れてしまう場合もあります。(部品脱落)

実装面を平らに保ち、しっかりはんだ実装を行うためにも、補強板が重要なのです。

いかがでしたでしょうか。FPC上にコネクタを実装いただく際には、補強板が必要であるという旨、納得いただけましたか?次回は、実際どのように補強板を設計すればよいか、詳しく解説していきます。

『実装の達人になる!―FPC実装時での補強板設計-』