機械安全と安全機器

機械安全とは、機械が壊れても、人が間違えたとしても、災害を発生させないために機械の設計、構造、しくみを構築する考え方です。

また、機械のトラブル、人的ミスが発生しても、機械を安全に使用できるという考え方とも言い換えることができます。

この機械安全の考え方に基づいてリスクを低減するために必要とされるものが、安全機器です。

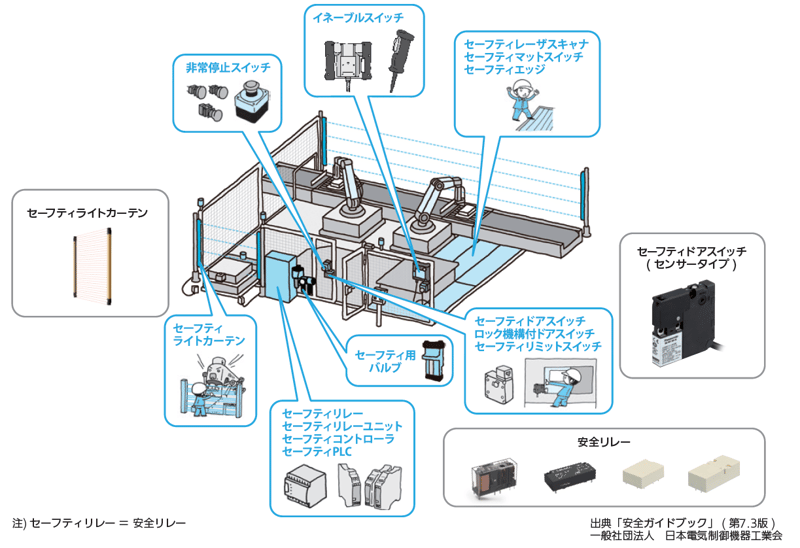

- 安全機器とは工場設備や化学プラントなどの機械設備の操作や保守メンテナンスを安全にできるようにするための機器です。

- 安全機器は機械の故障時や誤操作時に作業者の安全を守るために機械をコントロールするための機器です。そのため、安全機器には通常の商品とは異なり、特有の安全機能が必要となります。

- 安全に関わる電気制御システム中には次のようなものが使用されております。安全スイッチ、非常停止用押し釦、セーフティライトカーテン、安全リレーモジュール、 安全リレー 等があります。

以下では、機械安全を実現するために必要な ”安全リレー” を中心に安全規格、具体的アプリケーションをご紹介します。

安全機器の商品例

国際安全規格

国際規格の体系

機械安全に関する国際規格は、主に電気/電子技術分野の国際標準化を実施する IEC (国際電気標準会議) と電気/電子以外の分野 (機械、管理など) を含めた国際標準化を実施する ISO (国際標準化機構) において作成されており、その中で ISO/IECガイド51 はそれぞれの機関から発行される安全規格に共通する概念を示すものとして発行されています。

安全構築の手順

安全規格と安全リレー

| パフォーマンスレベル (PL) |

単位時間当たりの 危険側故障発生率 (PFHd) 1/h |

| a | 10-5 < PFH < 10-4 |

| b | 3 x 10-6 < PFH < 10-5 |

| c | 10-6 < PFH < 3 x 10-6 |

| d | 10-7 < PFH < 10-6 |

| e | 10-8 < PFH < 10-7 |

| セーフティ インテグリティレベル (SIL) |

単位時間当たりの 危険側故障発生率 |

| No special safety requirement |

10-5 < PFH < 10-4 |

| 1 | 3 x 10-6 < PFH < 10-5 |

| 1 | 10-6 < PFH < 3 x 10-6 |

| 2 | 10-7 < PFH < 10-6 |

| 3 | 10-8 < PFH < 10-7 |

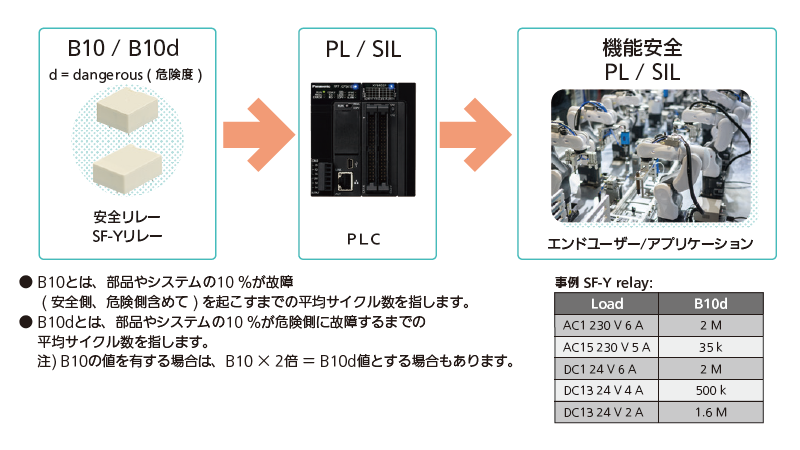

【安全機能の故障確率は、安全機能をもつ部品の組合せによって決定されます】

そもそも強制式ガイド機構をもった安全リレー自体は ISO13849-1 (PL) にも IEC62061 (SIL) にも準拠しておりません。

安全規格を必要とするアプリケーション生産者 (Ex. PLC/セーフティライトカーテン) に対して、B10/B10dの数値を提供することにより安全機能の故障確率を証明することができます。

なぜ安全リレーは必要なのか?

安全機器への安全リレー搭載義務はありません。しかし、安全リレーを搭載することによって、安全機器の設計を容易に、承認プロセスを簡略化し、そして安全機器の投入を時間通り確実に行うことができます。

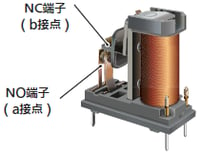

| 項目 | 一般リレー | 安全リレー (強制ガイド付き機構) |

| 診断できる範囲と平均値 DC: Diagnostic Coverage & DCavg |

0 % ~ ボード設計者は、適切な PL、SIL に 到達するために回路により、 DC値を上昇させる必要がある |

99 % ボード設計者は、適切な PL、SIL に 到達することが容易となる |

| 故障までの平均サイクル数値 (B10/B10d) |

ほとんど情報はありません あっても、B10のみ |

B10dの測定方法は、 DIN EN 61810-2-1 に準ずる |

| 安全なフィードバック接点による コイルの故障検知 |

基板設計者が適切な対策を 講じる必要がある |

リレー構造で対応可能 |

| 安全なフィードバック接点による 故障検出 (接点溶着) |

対応不可 | 対応可能 |

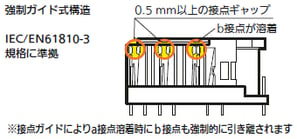

| 接点溶着時の他接点ギャップ | 僅かなギャップのみであるため、 接点溶着等による故障を検出 することはできない |

0.5 mm以上の確保により、 接点溶着等を確実に検出できる。 また、IEC61810-3 に準拠している ため、安全回路設計に最適である |

| 価格レベル | 低価格 しかし、機械安全を実現するために 他部品、システムなどが必要となり 別コストが発生する |

若干高価格 (多接点、接点GAP確保等、 強制ガイド付き機構に対応する 追加設計のため) |

安全リレーと一般リレーの違い

| 安全リレー | 一般リレー | |

| 構造 |  |

|

| 特長 ① |

|

以下は保証されていません

|

| 特長 ② |  |

|

パナソニック 安全リレー

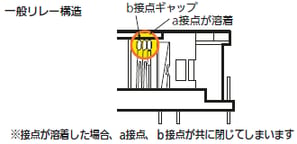

商品ラインアップ

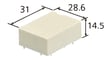

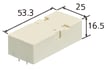

商品一覧

商品仕様一覧

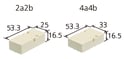

| SF-M | SFスリム | SF-Y | SF | SFダブルコンタクト | |

| 外観形状 | |||||

| 接点構成 | 1a1b | 4極: 2a2b, 3a1b 6極: 4a2b, 5a1b, 3a3b |

4極: 2a2b, 3a1b 6極: 4a2b, 5a1b |

3a1b | 2a2b, 4a4b |

| 定格電圧 | N.C. : 4 A 250 V AC 30 V DC N.O. : 6 A 250 V AC 30 V DC |

6 A 250 V AC 30 V DC | 6 A 250 V AC 30 V DC | 6 A 250 V AC 30 V DC | 6 A 250 V AC 30 V DC |

| 最小適用負荷 (参考値) |

1 mA 10 V DC | 1 mA 5 V DC | 10 mA 10 V DC | 100 mA 5 V DC | 100 mA 5 V DC |

| 定格消費電力 | 投入時: 270 mW 保持時: 100 mW |

4極: 360 mW 6極: 500 mW |

670 mW | 500 mW | 500 mW |

| コイル定格電圧 | 3, 5, 12, 16, 18, 21, 24 V DC | 12, 24, 48 V DC | 5, 12, 16, 18, 21, 24 VDC | 5, 12, 24, 48, 60 V DC | 5, 12, 24, 48, 60 V DC |

| 使用周囲温度 | -40°C ~ +85°C | -40°C ~ +85°C | -40°C ~ +70°C | -40°C ~ +70°C | -40°C ~ +70°C |

| 海外安全規格 | UL/C-UL, TÜV | UL/C-UL, TÜV, Korean S, CQC | UL/C-UL, TÜV | UL/C-UL, TÜV | UL/C-UL, TÜV |

| Web サイト | ▷ 商品ページ ▷ カタログダウンロード |

▷ 商品ページ ▷ カタログダウンロード |

▷ 商品ページ ▷ カタログダウンロード |

▷ 商品ページ ▷ カタログダウンロード |

▷ 商品ページ ▷ カタログダウンロード |

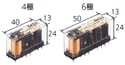

アプリケーション紹介

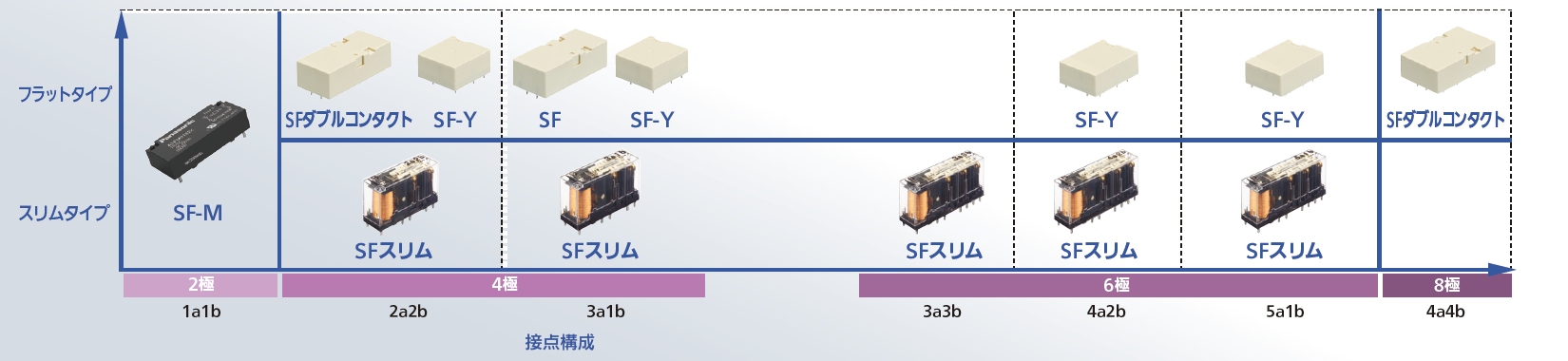

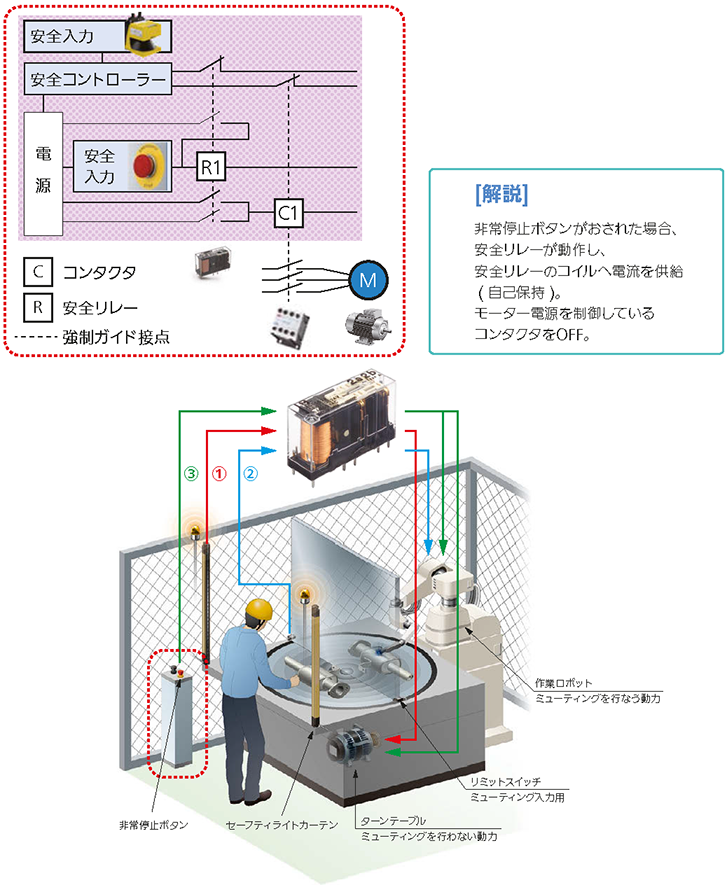

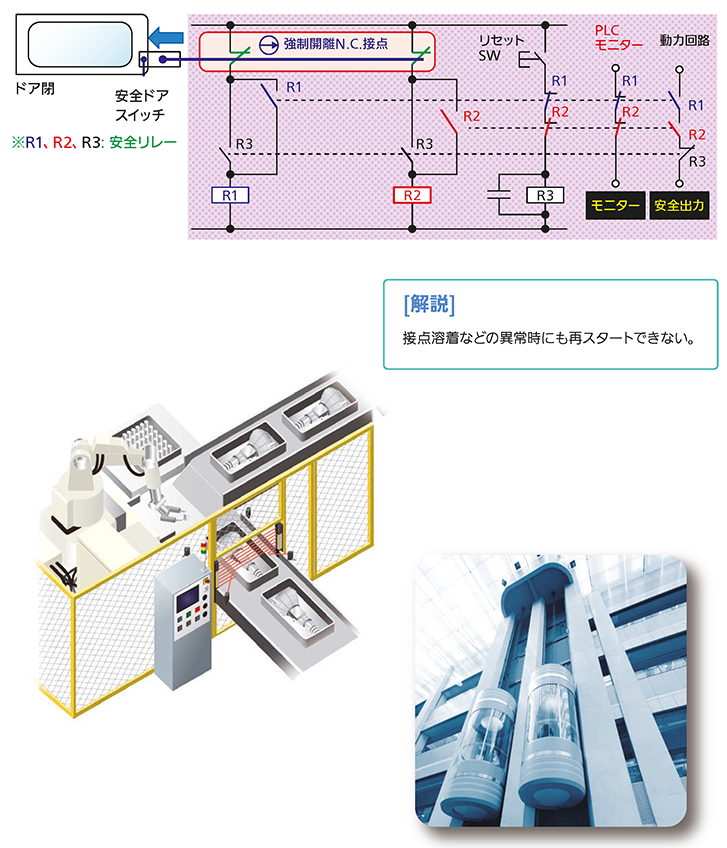

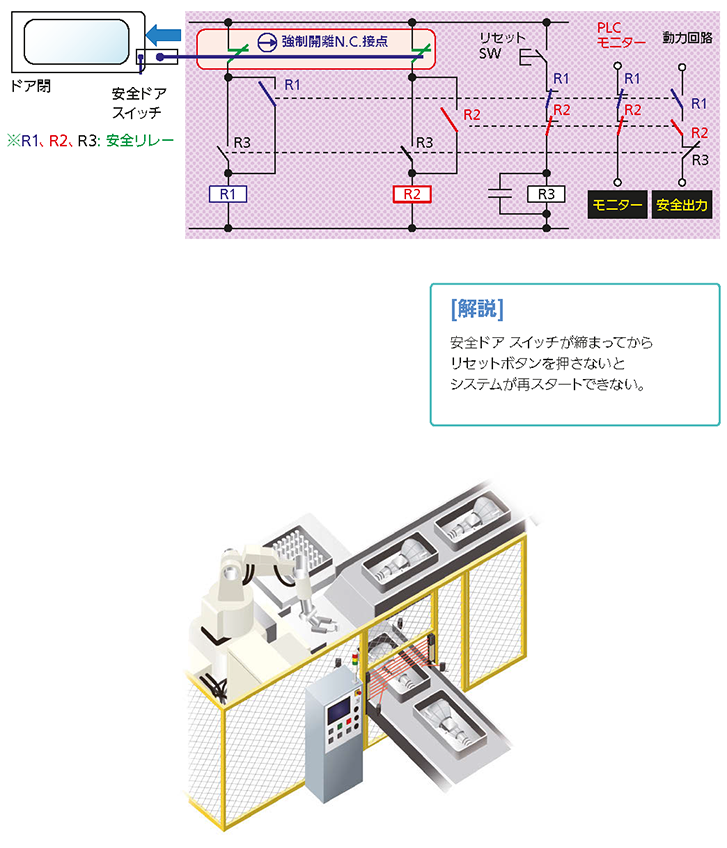

非常停止時の自己保持回路

■ 代表例 生産設備: 非常停止回路

異常を検出し、システムを停止する

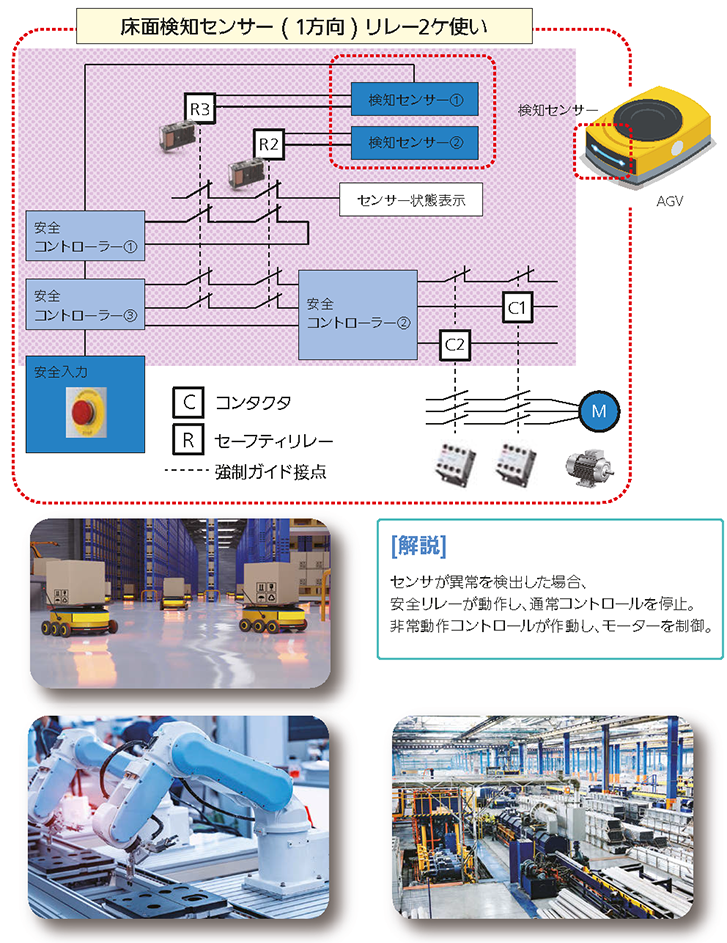

■ 代表例 生産設備: 接点溶着時の異常検出、停止回路

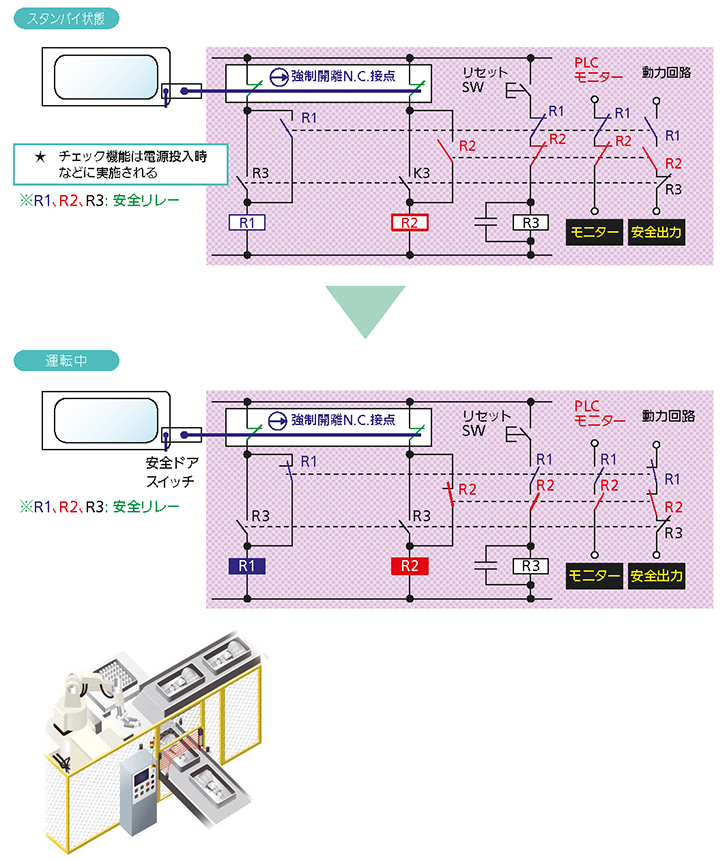

シーケンス制御により、安全を確保

■ 代表例 生産設備: シーケンス回路

同時に動作してはいけない制御回路の連携ON、OFF

■ 代表例 生産設備: 切替回路

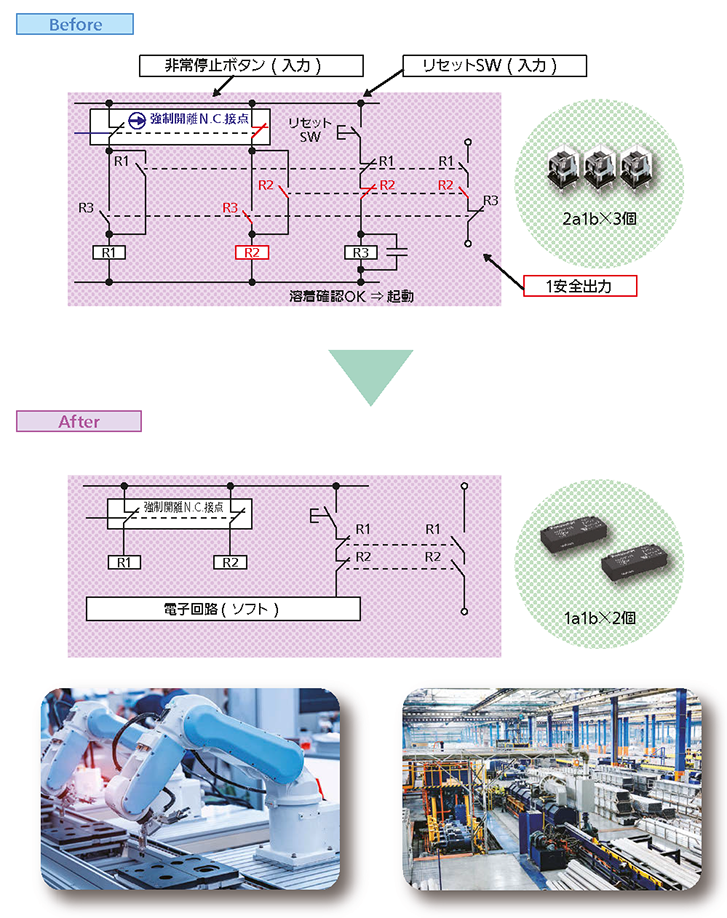

安全リレーのみ → 安全リレー+電子回路で等価の安全回路を実現可能に

■ 代表例 生産設備: 異常検出回路

安全リレーでの安全回路構築と機能例

■ 代表例 生産設備: 安全ドア